回流焊技术资料

回流焊温度曲线设置关键技术点

发布时间:2018-09-21 新闻来源:

回流焊接产品效果的好坏关键就是要看回流焊温度设置的是否合理,而设置回流焊炉温的主要依据就是在电脑上看回流焊温度曲线是否设置的合理,那么回流焊温度曲线该怎么设置才算是合理的呢?下面广晟德回流焊就告诉大家合理设置回流焊炉温曲线的三个关键技术点。

回流焊温度曲线

一.回流温度曲线各环节的一般技术要求

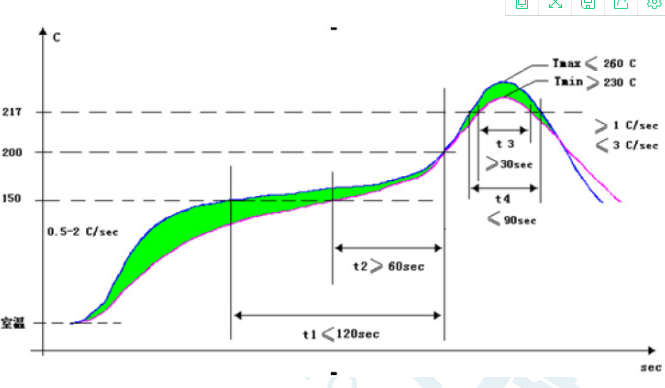

一般而言,设置回流温度曲线可分为三个阶段:预热阶段、回流阶段、冷却阶段。

1、预热阶段: 预热是指为了使锡水活性化为目的和为了避免浸锡时进行急剧高温加热引起部品不具合为目的所进行的加热行为。 •预热温度:依使用锡膏的种类及厂商推荐的条件设定。一般设定在80~160℃范围内使其慢慢升温(最佳曲线);而对于传统曲线恒温区在140~160℃间,注意温度高则氧化速度会加快很多(在高温区会线性增大,在150℃左右的预热温度下,氧化速度是常温下的数倍,铜板温度与氧化速度的关系见附图)预热温度太低则助焊剂活性化不充分。 •预热时间视PCB板上热容量最大的部品、PCB面积、PCB厚度以及所用锡膏性能而定。一般在80~160℃预热段内时间为60~120sec,由此有效除去焊膏中易挥发的溶剂,减少对元件的热冲击,同时使助焊剂充分活化,并且使温度差变得较小。 •预热段温度上升率:就加热阶段而言,温度范围在室温与溶点温度之间慢的上升率可望减少大部分的缺陷。对最佳曲线而言推荐以0.5~1℃/sec的慢上升率,对传统曲线而言要求在3~4℃/sec以下进行升温较好。

2、回流焊均热恒温区的设定主要应参考焊锡膏供应商的建议和PCB板热容的大小。因为均热阶段有两个作用,一个是使整个PCB板都能达到均匀的温度(175℃左右),均热的目的是为了减少进入回流区的热应力冲击,以及其它焊接缺陷如元件翘起,某些大体积元件冷焊等。均热阶段另一个重要作用就是焊锡膏中的助焊剂开始发生活性反应,增大焊件表面润湿性能(及表面能),使得融化的焊锡能够很好地润湿焊件表面。由于均热段的重要性,因此均热时间和温度必须很好地控制,既要保证助焊剂能很好地清洁焊面,又要保证助焊剂到达回流之前没有完全消耗掉。助焊剂要保留到回流焊阶段是必需的,它能促进焊锡润湿过程和防止焊接表面的再氧化。尤其是目前使用低残留,免清洗(no-clean)的焊锡膏技术越来越多的情况下,焊膏的活性不是很强,且回流焊接的也多为空气回流焊,更应注意不能在均热阶段把助焊剂消耗光。

3、回流阶段: 回流曲线的峰值温度通常是由焊锡的熔点温度、组装基板和元件的耐热温度决定的。一般最小峰值温度大约在焊锡熔点以上30℃左右(对于目前Sn63 - pb焊锡,183℃熔融点,则最低峰值温度约210℃左右)。峰值温度过低就易产生冷接点及润湿不够,熔融不足而致生半田, 一般最高温度约235℃,过高则环氧树脂基板和塑胶部分焦化和脱层易发生,再者超额的共界金属化合物将形成,并导致脆的焊接点(焊接强度影响)。 •超过焊锡溶点以上的时间:由于共界金属化合物形成率、焊锡内盐基金属的分解率等因素,其产生及滤出不仅与温度成正比,且与超过焊锡溶点温度以上的时间成正比,为减少共界金属化合物的产生及滤出则超过熔点温度以上的时间必须减少,一般设定在45~90秒之间,此时间限制需要使用一个快速温升率,从熔点温度快速上升到峰值温度,同时考虑元件承受热应力因素,上升率须介于2.5~3.5℃/see之间,且最大改变率不可超过4℃/sec。

3、冷却阶段: 高于焊锡熔点温度以上的慢冷却率将导致过量共界金属化合物产生,以及在焊接点处易发生大的晶粒结构,使焊接点强度变低,此现象一般发生在熔点温度和低于熔点温度一点的温度范围内。快速冷却将导致元件和基板间太高的温度梯度,产生热膨胀的不匹配,导致焊接点与焊盘的分裂及基板的变形,一般情况下可容许的最大冷却率是由元件对热冲击的容忍度决定的。综合以上因素,冷却区降温速率一般在4℃/S左右,冷却至75℃即可。

二.目前应用较广泛的两种回流温度曲线模式

1、升温—保温方式(传统温度曲线) •解说:由起始快速温度上升至140~170℃范围内某一预热温度并保持,TPHH—TPHL要根据回流炉能力而定(±10℃程度),然后温度持平40~120S左右当作预热区,然后再快速升温至回流区,再迅速冷却进入冷却区(温度变化速率要求在4℃/sec以下)。 •特点:因为一般都取较低的预热温度,因而对部品高温影响小(给部品应力小)故可延长其加热时间,以便达到助焊剂的活性化。同时因为从预热区到回流区,其温度上升较为激剧,易使焊接流变性恶化而致移位,且助焊剂活性化温度也低。

2、逐步升温方式(最佳温度曲线): •解说:以慢的上升率(0.5~1℃/sec)加热直到大约175℃,然后在20~30S内梯度上升到180℃左右,再以2.5~3.5℃/sec快速上升到220℃左右,最后以不超过4℃/sec快速冷却下降。其管理要点是保持一定的预热温度上升率,预热的终点接近锡的熔点温度。 •特点:部品不受激剧的温度变化,助焊剂的活性化温度可以设定较高,但助焊剂的活性化时间短,同时预热温度高而使部品受高温影响。

3、比较以上两种回流温度曲线模式,主要的不同是后者无高原结构(即恒温加热区)的温度曲线部分。

4、由于基板结构及其元件吸热性的差异,以及设备可控制加热率的限制,在穿过回流炉的基板不同点温度仍然会存在差异,借由一个减少温度梯度的高原形式的平衡区,在热点温度到焊锡溶点温度以下时,保持此温度一段时间,则冷点温度将有力赶上它,在每个元件达到相同温度之后,另一个快温升程序将使元件上升到峰值温度,这样可有效避免局部生半田或局部高温焦化的现象。

5、另一方面,前者高原结构的获得,则在室温至恒温预热段以及恒温段至焊锡熔融段必然会出现一个快速升温的过程,而此快速升温过程对因溅落而引起的焊锡球,在焊锡融点前部品两侧润湿不平衡而引起翘件等不良又有密切关系,很多品质问题都希望在室温到焊锡溶点之间采用线性上升加热温度曲线来预防消除。

三.常见回流焊锡不良与温度曲线关系

1、元件锡短路:不良是焊锡热融落造成的结果,只发生在熔点以下的焊膏阶段。由于分子热运动效应,固定成份和化学结构的材料的粘度随温度上升而下降,在较高温下粘度的下降将产生较大的热融落;另一方面,温度的上升常使助焊剂脱出较多的溶剂并导致固态含量的增加而致使粘度上升。因为前者仅与温度有关,后者即溶剂的总减少量是时间和温度的函数,在任一已知的温度下,低温升率的锡膏粘度比高温升率回流曲线下的锡膏粘度要高,因此我们在预热阶段的温升率一般要求较低,从而减少短路不良的发生。

2、锡球的产生:在预热阶段,伴随除去焊膏中易挥发溶剂的过程,焊膏内部会发生气化现象,这时如果焊膏中金属粉末之间的粘结力小于气化产生的力,就会有少量焊膏从焊盘上流离开,有的则躲到Chip元件下面,回流时这部分焊膏也会熔化,而后从片状阻容元件下挤出,形成焊锡珠。由其形成过程可见,预热温度越高,预热速度越快,就会加大气化现象中飞溅,就越易形成锡珠。同时温度越高,焊锡的氧化会加速、焊锡粉表面的氧化膜会阻止焊锡粉之间很好地熔融为一体,会产生焊锡球。但这一现象采用适当的预热温度与预热速度可有效控制。

3、毛细管现象:是指溶融焊锡润湿到元件引脚且远离接点区,造成假焊,其原因是在焊锡熔融阶段引脚的温度高于PCB焊盘温度。 改善办法:使用较多的底面加热(上、下加热方式回流炉)或非常慢的温升率(在预热至焊锡溶点温度附近),使焊锡润湿发生前引脚与焊盘温度达到平衡。

相关文章推荐:回流焊温度曲线与工艺要求 回流焊温度曲线设定依据 锡膏特性与回流焊曲线关系 八温区回流焊

相关文章推荐:回流焊温度曲线与工艺要求 回流焊温度曲线设定依据 锡膏特性与回流焊曲线关系 八温区回流焊

上一篇:回流焊锡珠的成因和解决

下一篇:无铅回流焊温度设置注意事项